課題

- 不具合発生時の情報伝達に人の判断ばらつきがあり不具合が大規模化する

- 期間ベースの定期保全では設備故障が度々発生

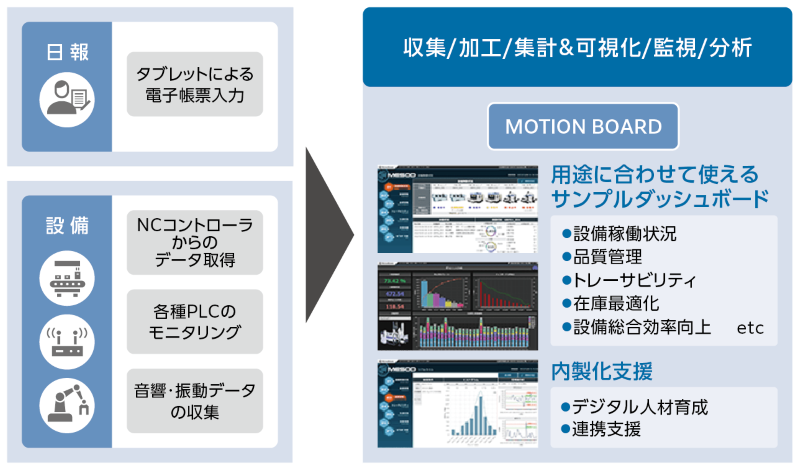

導入製品・ソリューション

ウイングアーク1st「MotionBoard」

プロジェクトの背景

ヒューマンエラーが設備故障、品質不良の真因に。抜本的な解決にはIoTが不可欠

小林製薬株式会社の海外グループ会社として、2013年に中国合肥市に設立された合肥小林薬業。小林製薬が販売する医薬品(漢方)の原料を生産し、日本に提供している。工場が竣工して本格的な操業を開始したのは2016年12月のことで、従業員の平均年齢も30歳前後という非常に若い生産拠点だ。若さゆえの経験不足もあり、同社では、たびたび起こる品質不良に苦慮していた。

同社 生産部 部長の岡本 公伸氏は、「表に見える直接的な原因は設備の故障ですが、その真因を掘り下げていくと、人の操作ミスや判断のバラツキによるものが、かなりの割合を占めていました」と明かす。

例えばある設備について、規格上一定温度以上を維持するべき管理項目が、規格下限値を数度下回ったにも関わらず、「温度はすぐに上昇するので様子を見よう」と現場が判断してしまったケースがあった。その結果、フィルタの目詰まりによるファンの動作不良を見逃してしまい、状況は悪化。責任者まで情報が上がった時点ではもはや対処は間に合わず、当該工程で生産した製品1ロット分をすべて破棄せざるをえなくなった。「人に起因する同様のトラブルが、2019年時点では多発していました」と岡本氏は振り返る。人の判断に依存している限り、上述のような品質不良を抜本的に解消することは困難だ。

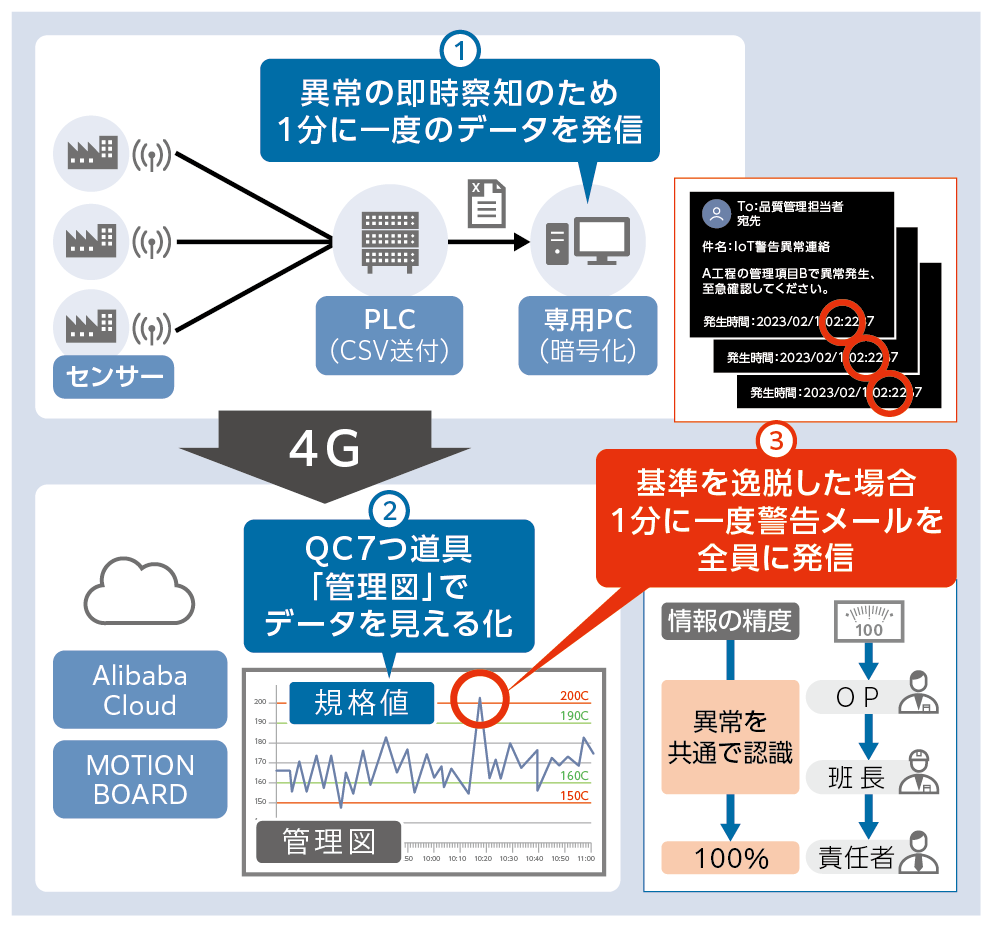

そこで合肥小林薬業が目指したのが、IoTシステムの構築による課題の解決である。「報告体制を強化する性善説による従来の対策だけでは年数回起こる人起因のトラブルを防ぐことはできず、性悪説で考える必要がありました。各設備に配置した温度・湿度などのセンサーの値を定常的に監視し、稼働状態をリアルタイムに可視化し、さらに異常

を検知した際に作業者から管理者層の従業員すべてが一目してわかるように異常を見える化することができれば、不具合への対応速度をあげ、品質ロスを最低限にできると考えました」(岡本氏)

このIoTシステムを実現する基盤として採用したのが、B-EN-Gから提案されたウイングアーク1 s t のB Iダッシュボード「MotionBoard」である。

導入の経緯

設備のステータス管理、工程管理、保全管理を行えるIoTシステムの基本設計を約2カ月で完了

MotionBoardを選定した理由について、岡本氏は「小林製薬グループとB-EN-Gは日本で20年以上、中国でも10年の取引があり、B-EN-Gは当社の業務を深く理解しています。画面設計の自由度が高く、製造業での実績も豊富、なおかつグローバルな統制も効かせられるといった観点から、B-EN-Gが最適なソリューションとして提案してくれたのがMotionBoardでした」と説明する。

具体的に合肥小林薬業が構想したのは、次のようなIoTシステムである。まずダッシュボードのトップ画面に、工程ごとの設備のステータス(稼働中、停止中、警告、異常、異常対応開始、異常対応中など)を色分けして表示する。さらに問題が発生した箇所を管理図上に可視化する「工程管理」や、各設備の実稼働時間ベースで部品交換時期を可視化する「保全管理」といった機能の明細画面にトップ画面から遷移できるようにする。

「私たちの『こんなデータをこんな形で可視化したい』という要望に対して、B-EN-Gはレスポンスよく画面のプロトタイプを提示してくれました。私たちのやりたいことを、どんどん形にしてくれるB-EN-Gのサポートのおかげで、IoTシステムの基本設計は2カ月ほどの短期間で完了しました」(岡本氏)

導入の効果

2つのフェーズでシステムを構築 品質不具合は過去最少件数に減少

2020年9月にキックオフしたIoTシステムの構築プロジェクトは、大きく2つのフェーズで進められた。

同年12月までのフェーズ1では実験的な意味合いも含め、最も多く不具合が起きていた工程を対象に工程管理項目を管理図にて可視化するスモールスタートでの導入を行った。

フェーズ1での実使用を経て使い勝手を考えた改良を行った後、導入の効果も体感できていたことから、続く2021年よりフェーズ2では、対象工程を増やし他工程にも展開。また、各工程の設備稼働時間を可視化する保全管理の項目を追加。

こうして原料を生産するすべての工程をカバーするIoTシステムが完成し、合肥小林薬業は2022年より本格的な運用を開始した。運用開始後は、各工程の設備を監視しているセンサーの値が規定のしきい値を超えた場合、ダッシュボードに即座に警告や異常が表示されるとともに、担当者や責任者に自動的にアラートがメール送信される。

これによって、同社は設備の不具合に至る前の迅速な対処が可能となった。

同社が得た成果について、岡本氏は「2022年における品質不具合の件数は激減しました。またそれにより設備の稼働率が向上したことで、生産数量実績は過去最大となっています」と説明する。加えて、製造部 生産技術課 副課長 儲 东升氏も、「設備に警告や異常が発生した際に、トレーサビリティーを生かした迅速な原因追及が可能となりました」とIoTシステム導入による効果を高く評価している。

工場の現場からも、次のような評価の声が寄せられている。「各設備の稼働状況について問い合わせを受けた場合も、すぐに回答できるようになりました」(品質統括部 品質管理課 係長 李 昌昊氏)

「製品の生産過程において各設備のデータにどんな変化があったのかを確認することが可能となり、より厳格な品質管理を実現しています」(生産部 生産技術課 係長 李 玲氏)

「各設備から簡単にデータを収集できることに加え、それらのデータがログとして蓄積されるため、分析が非常に迅速に行えるようになりました」(品質統括部 品質管理課担当 譚 世瑄氏)

「これまで手動で行っていたデータ比較を簡単に行えるようになり、工数を簡略化できています」(設備管理担当 田 猛氏)

合肥小林薬業有限公司で活用するIoTシステムの全体像

今後の展望

他社工場をリードする「スマートプラント」へ 事後保全から予知保全への進化を目指す

現場ではIoTシステムに対する習熟度を高めている一方で、さらなる機能の拡充が必要との指摘も見られる。

「現状のダッシュボードは各設備の稼働監視と可視化に重点が置かれているため、定型的なデータ分析のための専用画面を別途用意できれば、品質管理はより効率的になると考えます」(品質統括部 品質管理課 副主管 孫 倩氏)

「警告や異常が発生した際にアラートがメール送信されとても便利ですが、データ量が増えてもパフォーマンスが低下しないよう対策が必要と考えています」(総務部 総務IT担当 張 剣涛氏)

こうした現場の声も踏まえつつ、合肥小林薬業ではIoTシステムのさらなる進化を図っていく考えだ。

同社では、次の大きなテーマに予知保全への対応を掲げている。

「各設備の実稼働時間に基づいた保全体制への移行によって、故障による運転停止を大幅に削減できました。ただし、IoTシステムの導入を目指した当初から、故障につながる予兆の可視化は必要だと感じていたことです。事後保全から予知保全への進化に向けて取り組んでいきます」(岡本氏)

小林薬業グループ内はもとより他社の工場をリードできるような「スマートプラント」を目指し、同社は革新を続けていく。

事例企業紹介

| 社名 | 合肥小林薬業有限公司 |

| 設立 | 2013年10月29日 |

| 本社所在地 | 中国安徽省合肥市 |

| 事業内容 | 漢方薬のエキス(原料)および漢方生薬の加工・製造 |

| 企業Webサイト | https://www.xiaolinyaoye.cn// |

※記事内における組織名、役職、数値データなどは取材時のものです。閲覧される時点では変更されている可能性があります。ご了承ください。

関連ソリューション

今回の事例で活用したソリューションです。ソリューションの特徴や、関連する事例をご紹介しています。