語る人:ビジネスエンジニアリング株式会社

プロダクト事業本部 商品開発本部 商品開発3部部長 行司 正成

1998年から東洋エンジニアリング株式会社で化学プラント建設の電気設計業務に従事。

2000年、ビジネスエンジニアリング株式会社に転籍し、以降、自社開発の製造業向けソフトウェアmcframeシリーズの企画・開発・プロモーション・導入などを担当。中小企業診断士・MOT(技術経営修士)。

近年、日本国内でもCO2削減の意識が高まり、環境対応を経営戦略のひとつに組み込むことで企業価値の向上を目指す企業が増えてきた。大手を中心に、サプライチェーン排出量の公開まで踏み込んだ取り組みを始めた企業もある。

取引先企業に対するカーボンフットプリント(以降、CFP)算定へのプレッシャーが高まっている業界もあり、今後多くの企業にとってその対応はかなり大きな負荷となるであろう。こうした中、生産管理パッケージ「mcframe」を自社開発し、1,500社を超える製造業に導入してきたビジネスエンジニアリング株式会社(B-EN-G)は、パッケージの原価管理の仕組みを活用してCFP算定システム「mcframe 7 CFP」を開発した。

CO2の低減活動につなげるための実態に即したCFP管理

――生産管理システムに、CFP算定機能を追加した背景を教えてください。

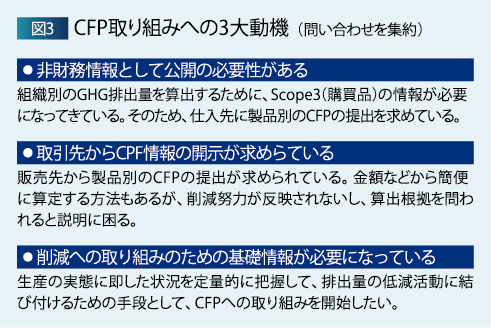

ご存じの通り、製造業において環境対応は必須要件になりつつあり、企業活動におけるCO2排出量の開示のほか、製品単位のCO2排出量であるCFPを用いて、環境負荷を見える化することが求められています。特に、大手の自動車メーカーや大手電機メーカーなどに部品を供給しサプライチェーンを構成する企業では具体的な対応を求められ、対応できない場合は取引先から除外される可能性があるなど、急速にプレッシャーが高まりつつあります。しかし、CFP算定を人手で行うには負荷が大きく、対応リソースの確保が難しいのが 実情です。そこで我々が得意としてきた原価管理システムの技術がこの問題の解決に貢献できるのではないかと考えました。そして、生産・販売・原価管理パッケージソフトウェア「mcframe 7」の新機能として、2023年1月にmcframe 7 CFPをリリースしました。

現在、さまざまなCFP算定ツールがありますが、その多くは製品設計時の固定的な情報に基づき計算されています。しかし、実際の生産では、エネルギー使用量は季節変動があり、さらに歩留まりなども日々変動します。そうした情報を踏まえて算定したCFPを活用しなければ、CO2排出量低減のための活動につなげるのは難しいはずです。そこで我々は、製品製造プロセス全般の実績データを集約するmcframeの仕組みを利用すれば、より実態に近いCFPの情報が提供できるであろうと考えたのです。

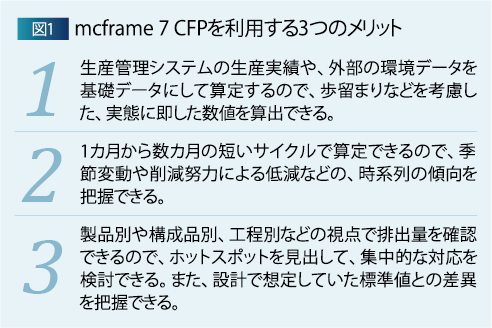

mcframe 7 CFPでは、生産管理システムの生産実績を取り込んで算定できるので、歩留まりなどを考慮した実態に即した数値を算定できます。1~数ヵ月の短いサイクルで算定でき、季節変動や削減努力による低減などの時系列の傾向を把握できるようになります。さらに製品別や構成品別、工程別などの視点で排出量を確認できるのでホットスポットを見出せ、集中的対応も検討できます。設計で想定していた標準値との差異も把握可能です。

製品を生産する上で必要な原材料や部品や資材などと、一般に公表されている原単位情報との照らし合わせの手間はかかりますが、そこを乗り越えた上で、マスターデータとしてmcframe 7 CFPにセットできれば算定が自動化できます。それがmcframe 7 CFPを利用するシンプルなメリットです。

―― 原価計算とCFPを算定する仕組みの共通点について教えてください。

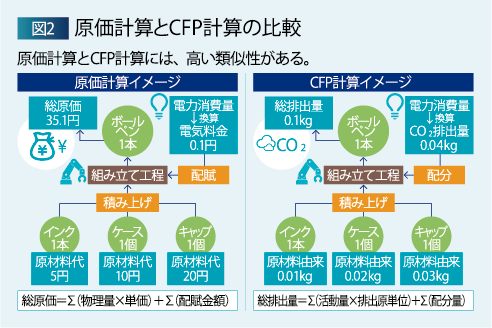

CFPの算定では、mcframeの原価管理機能をベースにしています。原価は、原材料費を積み上げて、組立・製造工程で使用する電気料金などを配賦し、それぞれを組み合わせて計算します。CFPの算定も同様の考え方で、原材料や部品の調達までに排出されたCO2と電気などのエネルギー消費に伴うCO2排出量の配分の組み合わせで算定できます。

図2では、ボールペン製造を例にしています。ボールペン1本当たりの原材料費は、部品の原材料代を単純に積み上げて「35円」と算定可能です。さらに組み立て工程にかかる電気料金を組み立て工程に対して配賦します。ここでは「全体の電気料金1万円のうち100円がこの組立工程でかかっている」、すなわち「電気料金=0.1円」と計算し配賦。その合計値が総原価として「35.1円」となっています。CFPは、それをCO2排出量に置き変えて考えれば良いというわけです。

市場から選ばれる企業を目指して先行してCFP算定に取り組む

――mcframe 7 CFPのリリース後の反響について教えてください。

分野や企業規模によって強弱は異なるものの、多くのお客様に関心を持っていただいています。取引先から要望されるCFP提示の量や質が年々上がっているなど、取り組みの開始が必須であると考える企業からの問い合わせが多かったです。市場や顧客からのプレッシャーもある中で、「実際のCFP値を把握して可視化することで、どこよりも先駆けてCO2低減活動に積極的に取り組んでいることをアピールし、市場から選ばれる企業になる」という攻めの姿勢の企業もあり、そういった企業は実際にPoC(Proof of Concept:概念実証)に取り組まれています。

さらに原価とCFPの重要な共通点として「活用方法」があります。原価には、社内の設計・製造現場での原価低減活動のための用途と、株主や投資家など社外への報告など財務会計的な用途があり、それはCFPにおいても同様です。mcframe 7 CFPは主に社内の設計・製造現場で利用してもらうことを想定しています。つまり、「標準を定め、実績を集計し、その両者の差異を把握して改善していく」という、環境配慮のものづくりのPDCAのための 仕組みなのです。

少し詳しく説明すると、製造業の原価管理では、上流の設計段階での見積原価と組立・製造工程を経た後の実績から集計した原価を比較し、その差異を把握した上で、工数や費用がかかっているホットスポットに対して改善活動を進めることが重要になります。mcframe 7は、現場でこのような原価管理のPDCAを回すことを支援しています。同様にCFP算定においても、生産管理システムと連動することにより、製造現場の実績に即したCFPを算定することができ、目標とするCFPに対して実際はどうだったのか、今後どのような策が打てるのかなどPDCAを回すことができます。製造業が環境経営を実現化する際には、このような生産実績を反映したCFP算定の仕組みこそが必要になると考えています。

――すでにCFP算定のPoCを、2023年12月に完了されているお客様があるとのことですが、どのような感想をいただきましたか

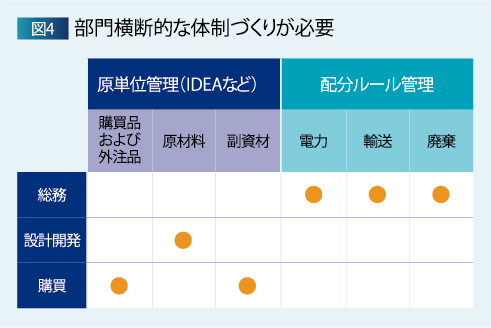

PoCを実施いただいたお客様はコンピュータ・OA機器・AV機器・家電製品・自動車・航空機・建築物などに使用される部品を製造しています。 品目数は2万と非常に多いのですが、今回は主要な13製品に絞って約4か月間実施していただきました。PoC完了後、担当者からは、「実施してよかった。CFP算定を全製品に展開するための、組織的な課題や技術的な課題を明確にすることができた」という感想をいただきました。同社が属する電子部品業界はCFPへの取り組みに歴史があるものの浸透しておらず、同社自身で正解を見つけなければいけません。PoCの実施により、「基礎データの調査・収集方法」「部門横断的な体制づくり」「算定結果の活用方針」「算定システムであるmcframe 7 CFPの機能」の4つについて、課題があぶり出せ、整理できたことが成果だとうかがいました。今回の結果を踏まえて、課題解決に向けた取り組みを進めるとともに、全品目への展開を検討していくお考えのようです。

部門横断的な体制づくりにおいては、例えば、電力消費量や料金、廃棄の情報を把握している総務部門、素材や外注している部品の情報を管理している設計部門、梱包材なども含めた資材調達にかかわる購買部門などが協力する必要があります。同社では、「それぞれの業務部門において、CO2低減やCFP算定に強い責任感を持って取り組むべき」という共通認識が醸成されたところもPoCの重要な成果であったとのことです。

設計から製造まで、一気通貫でCFPを管理できる環境を提供したい

――CFPをテーマにmcframeファミリーで何を目指していますか? 今後の展開を教えてください。

まず、CFP算定については、市場のニーズやPoCを実施したお客様からのご要望に対応しmcframe 7 CFPの機能強化を継続します。加えて、CFP算定結果をお客様の経営指標として活用いただけるようにBIツール「mcframe COCKPIT」上でCFPを可視化できるようにする予定です。さらにCFPと原価情報を統合して環境性と経済性のバランスを評価できるようにすることを構想しています。また、設計段階の材料選定時に環境負荷検討ができる仕組みを実現するために、BOMなどの設計データを管理するPLM「mcframe PLM」との連携を考えており、開発元である図研プリサイト社と検討を開始する予定です。PLMとの連携が実現すれば、将来的に図研のPDM「DS-2」や基板設計CAD「CR-8000 Design Force」との連携も可能です。原価同様、CFPも“製品ライフサイクルにおける8割が設計段階で決まる”と言われていますので、お客様が設計段階の情報と実績データを取り込み、PDCAを回しながらよりよいモノづくりをしていただける環境を、図研とビジネスエンジニアリングが協調し、ぜひ実現したいですね。

※本記事は、株式会社図研のお客様情報誌「from Z」第32号に掲載された記事をもとに再構成したものです。 「from Z」第32号全記事をご覧になりたい方はこちらをご覧ください。